精益生產(chǎn)創(chuàng)意改善之均衡化生產(chǎn)

精益生產(chǎn)創(chuàng)意改善之均衡化生產(chǎn) 為了實現(xiàn)精益生產(chǎn)需要做一系列的創(chuàng)意改善活動,學(xué)習(xí)精益生產(chǎn)的專家們總結(jié)出了很多精益工具,它實際上就是豐田人在實際操作的創(chuàng)意改善活動的模式、理念和方法,今天先跟大家分

制造程序的認(rèn)證對質(zhì)量管理的重要性

制造程序的認(rèn)證對質(zhì)量管理的重要性 質(zhì)量標(biāo)準(zhǔn)中實際上是包括兩個部分的,一個是產(chǎn)品的質(zhì)量標(biāo)準(zhǔn),還有一個就是為了達(dá)到產(chǎn)品的質(zhì)量標(biāo)準(zhǔn)說遵守的質(zhì)量檢驗標(biāo)準(zhǔn)。產(chǎn)品的質(zhì)量標(biāo)準(zhǔn)一般情況下有研發(fā)部門或生產(chǎn)技術(shù)部門直

精益管理中JIT與TOC的區(qū)別

精益管理中JIT與TOC的區(qū)別 企業(yè)的目標(biāo)就是在現(xiàn)有條件下,不光是現(xiàn)在,將來也能持續(xù)賺錢。為了實現(xiàn)這個目標(biāo)從20世紀(jì)初到現(xiàn)在不斷的有新的方法論在誕生、應(yīng)用,其中這幾年大家最為熟悉的應(yīng)該是精益生產(chǎn)(

博革咨詢論5S管理推進(jìn)怎樣實現(xiàn)常態(tài)化

博革咨詢論5S管理推進(jìn)怎樣實現(xiàn)常態(tài)化 博革咨詢在多年的咨詢工作當(dāng)中發(fā)現(xiàn),5S推進(jìn)工作當(dāng)中,如果你推進(jìn)多過快,那么在推進(jìn)的前期雖然效果明顯、投入產(chǎn)出比最高,但是往往過不了很長的時間,前期的成果很難保持下去,

解決重復(fù)發(fā)生問題的三次元改善方式

解決重復(fù)發(fā)生問題的三次元改善方式 企業(yè)經(jīng)營管理改善活動中最讓人苦惱的一個問題是發(fā)生過的問題重復(fù)的發(fā)生,解決過的問題過一段時間還會再來一次。針對這個問題,有些人認(rèn)為這是正常的事情,如“全員參與持

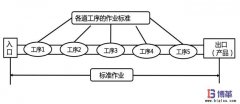

作業(yè)標(biāo)準(zhǔn)化推進(jìn)技巧

作業(yè)標(biāo)準(zhǔn)化推進(jìn)技巧 作業(yè)標(biāo)準(zhǔn)化里面所講的標(biāo)準(zhǔn)包含兩個緯度,一個是決定工作結(jié)果的標(biāo)準(zhǔn),還有一個是決定工作做法的標(biāo)準(zhǔn)。也可以說第一個是目標(biāo)、要求和結(jié)果,第二個指的是達(dá)成目標(biāo)、要求和結(jié)果

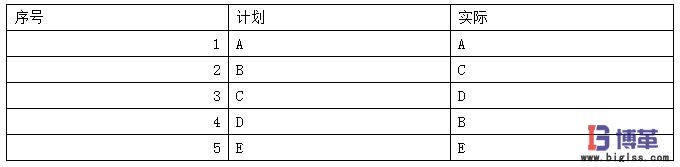

精益生產(chǎn)中如何衡量計劃的穩(wěn)定性

精益生產(chǎn)中如何衡量計劃的穩(wěn)定性 “咨詢老師,我們公司計劃最大問題就是穩(wěn)定性差”,這計劃其實包含幾種含義。對采購中長期零件的采購員來說,他指的是3個月的采購周期內(nèi)的計劃波動性。對于短周期零件的采購

企業(yè)管理中怎樣做好一個會溝通的班組長

企業(yè)管理中怎樣做好一個會溝通的班組長 作為一線的管理者-生產(chǎn)班組長每天都做很多的工作,其中溝通是一個必不可少的重要的工作。比如召開班前會,生產(chǎn)過程當(dāng)中檢查現(xiàn)場員工的工作并及時的教導(dǎo)員工,生產(chǎn)線發(fā)生異常

中小企業(yè)智能化工廠轉(zhuǎn)型升級現(xiàn)狀分析

中小企業(yè)智能化工廠轉(zhuǎn)型升級現(xiàn)狀分析 博革咨詢認(rèn)為不是引進(jìn)了情報通信技術(shù)ICT、自動化技術(shù)就可以成為智能化工廠,比這些硬件設(shè)施的投入更為重要的是從企業(yè)發(fā)展的全局考慮怎樣進(jìn)行轉(zhuǎn)型升級的戰(zhàn)略規(guī)劃,也就是說需

日本精益標(biāo)桿學(xué)習(xí)感想

日本精益標(biāo)桿學(xué)習(xí)感想 此次日本精益標(biāo)桿學(xué)習(xí)對我的感觸巨大的,說實話之前我完全沒有接觸過精益相關(guān)的理知識,但此次日本執(zhí)行讓我腦洞大開。今天借這個機會把我的真實感受一一進(jìn)行記錄,與各位朋

精益生產(chǎn)計劃指示運營基準(zhǔn)及制定順序

精益生產(chǎn)計劃指示運營基準(zhǔn)及制定順序 精益生產(chǎn)計劃指示是指 Main 組裝及模型投入各線體的生產(chǎn)計劃為基準(zhǔn),已出庫區(qū)間內(nèi)進(jìn)行指示......

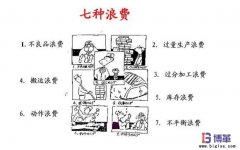

消除七大浪費的兩種方法

消除七大浪費的兩種方法 改善永遠(yuǎn)比管理更重要。一個管理者不應(yīng)以處罰員工為榮,而應(yīng)與員工一起來研究不讓員工犯錯誤的方法,同時不給員工提供犯錯誤的機會和條件。

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)